Einleitung

November 2020: endlich ist es soweit: das lang ersehnte, neue Auto ist da. Nun galt es, den Kofferraum an die Erfordernisse anzupassen und mit einem zusätzlichen Ladeboden mit Airlineschienen auszurüsten.

November 2020: endlich ist es soweit: das lang ersehnte, neue Auto ist da. Nun galt es, den Kofferraum an die Erfordernisse anzupassen und mit einem zusätzlichen Ladeboden mit Airlineschienen auszurüsten.

Der alte Caddy darf nun mit fast 260.000km noch ein paar Jahre in Afrika fahren. Aber eine weitere Instandhaltung hätte sich hier nicht mehr gelohnt.

Da ja recht große Mengen Material zu Messen und Ausstellungen geschafft werden müssen und auch für Haus und Hof ein großer Kofferraum benötigt wird, rückte der Tourneo Custom in den Vordergrund. Nach Probefahrten und einigen zeitlichen Verzögerungen konnten wir im November 2020 endlich unser neues Auto in Empfang nehmen.

Beladung

Im Caddy war allein durch die Menge an Material eine vollständig form- und kraftschlüssige Beladung gegeben.

Im Caddy war allein durch die Menge an Material eine vollständig form- und kraftschlüssige Beladung gegeben.

Der Tourneo Custom ist doch ein ganzes Stück größer, so dass die Packstücke sicher verzurrt werden müssen. Leider verfügt dieser über lediglich 2 Ladungssicherungsösen direkt an der Heckklappe. Für einen solch großen Laderaum etwas knapp.

Idee

Die Idee war, einen Holzboden einzubauen, der mit den sogenannten Airlineschienen ausgestattet ist. In diesen Airlineschienen können an jeder beliebigen Stelle Zurrgurte eingesetzt werden.

Zusätzlich sollte der Boden aber auch wieder schnell ausgebaut werden können oder aber so gestaltet sein, dass er dauerhaft im Auto verbleiben konnte. Außerdem wollte ich die Airlineschienen auch bei verschiedenen Sitzkonfigurationen einsetzen.

So sind nach langem Überlegen drei Platten entstanden: eine für den Kofferraum (bei eingebauter, zweiter Sitzreihe), eine für den Platz der zweiten Sitzreihe (bei zu 2/3 ausgebauter Sitzreihe) und eine letzte, kleine Platte (wenn die zweite Sitzreihe komplett ausgebaut ist).

So sind nach langem Überlegen drei Platten entstanden: eine für den Kofferraum (bei eingebauter, zweiter Sitzreihe), eine für den Platz der zweiten Sitzreihe (bei zu 2/3 ausgebauter Sitzreihe) und eine letzte, kleine Platte (wenn die zweite Sitzreihe komplett ausgebaut ist).

Die Airlineschienen sind aus Aluminium und werden mit Schrauben am Unterbau fixiert.

Die Airlineschienen sind aus Aluminium und werden mit Schrauben am Unterbau fixiert.

In diese Schienen werden die sog. Fittinge oder Endbeschläge eingeklipst. Hieran können dann die Spanngurte befestigt werden. Es gibt auch Spanngurte mit bereits montierten Endbeschlägen.

Die Belastbarkeit der einfachen Endbeschläge liegt in der Regel bei 500 daN (entspricht ca. 500kg), die doppelten verkraften etwa 1000 daN.

Aufbau der Bodenplatte

Die Bodenplatte besteht aus einer 21mm dicken Multiplexplatte mit einer aufgeklebten Gumminoppenmatte mit ca. 3mm Dicke. Für die Airlineschienen wurden mit der Oberfräse entsprechend passende Nuten eingefräst. Die Airlineschienen haben einen Bohrlochabstand von ca. 7,5cm. In jedem Bohrloch befindet sich eine Schraube M6x16, die auf der Unterseite in eine Einschlagmutter mündet. Durch den großen Teller der Einschlagmutter wird ein Ausreißen des Holzes verhindert. Zusätzlich können die Schienen noch mit Sikaflex 252 verklebt werden.

Die Bodenplatte besteht aus einer 21mm dicken Multiplexplatte mit einer aufgeklebten Gumminoppenmatte mit ca. 3mm Dicke. Für die Airlineschienen wurden mit der Oberfräse entsprechend passende Nuten eingefräst. Die Airlineschienen haben einen Bohrlochabstand von ca. 7,5cm. In jedem Bohrloch befindet sich eine Schraube M6x16, die auf der Unterseite in eine Einschlagmutter mündet. Durch den großen Teller der Einschlagmutter wird ein Ausreißen des Holzes verhindert. Zusätzlich können die Schienen noch mit Sikaflex 252 verklebt werden.

Befestigung der Bodenplatte

Nun reicht es natürlich nicht, wenn ich eine Holzplatte in den Kofferraum lege und daran die Ladung befestige. Logischerweise muss auch die Holzplatte irgendwie mit dem Fahrzeug verbunden werden. Da das Auto möglicherweise auch mal wieder verkauft werden soll, muss eine Lösung her, die wieder rückstandsfrei zu entfernen ist. Da bieten sich die zahlreichen Bolzen der Sitze an. Pro Sitz sind zwei Schienen mit jeweils zwei Bolzen vorhanden. Auf der Unterseite des Bodens werden daher Stahl-Profile montiert, die unter die Bolzen greifen und damit den Boden fixieren.

Nun reicht es natürlich nicht, wenn ich eine Holzplatte in den Kofferraum lege und daran die Ladung befestige. Logischerweise muss auch die Holzplatte irgendwie mit dem Fahrzeug verbunden werden. Da das Auto möglicherweise auch mal wieder verkauft werden soll, muss eine Lösung her, die wieder rückstandsfrei zu entfernen ist. Da bieten sich die zahlreichen Bolzen der Sitze an. Pro Sitz sind zwei Schienen mit jeweils zwei Bolzen vorhanden. Auf der Unterseite des Bodens werden daher Stahl-Profile montiert, die unter die Bolzen greifen und damit den Boden fixieren.

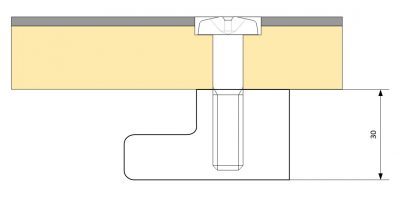

Auf der Unterseite der Bodenplatte werden eingeschlitzte U-Profile mit einer M10-Schraube befestigt. Dieses Profil greift unter den Bolzen der Sitzbefestigungsschiene und fixiert so die Bodenplatte. Insgesamt werden auf der Fläche der Bodenplatte so 12 dieser U-Profile montiert.

Auf der Unterseite der Bodenplatte werden eingeschlitzte U-Profile mit einer M10-Schraube befestigt. Dieses Profil greift unter den Bolzen der Sitzbefestigungsschiene und fixiert so die Bodenplatte. Insgesamt werden auf der Fläche der Bodenplatte so 12 dieser U-Profile montiert.

Bei den beiden kleineren Platten werden 8 bzw. 4 Profile montiert.

Zeichnung

Die nachfolgende Zeichnung zeigt die notwendigen Abmessungen und Positionen der einzelnen Bauteile für einen Tourneo Custom L1 aus Baujahr 2020. Andere Baujahre können andere Abmessungen haben. Daher bitte die Maße mit dem eigenen Fahrzeug vergleichen.

Die Zeichnung ist auch als pdf verfügbar.

Bau der Bodenplatte

Zuschnitt

Der hier beschriebene Laderaumboden ist für den Ford Tourneo Custom, kann jedoch grundsätzlich auch für andere Fahrzeuge angepasst werden.

Zunächst muss die Holzplatte zurechtgesägt werden. Die Länge ist dabei recht einfach zu ermitteln und kann mit der Handkreissäge abgelängt werden. Seitlich ist das durch die Einschnitte etwas komplizierter. Um sicher zu sein, kann man aus dünnem Sperrholz zunächst eine Schablone zuschneiden. Ein Fehlschnitt im dünnen Sperrholz ist deutlich billiger, als die große Multiplexplatte zu verschneiden.

Zunächst muss die Holzplatte zurechtgesägt werden. Die Länge ist dabei recht einfach zu ermitteln und kann mit der Handkreissäge abgelängt werden. Seitlich ist das durch die Einschnitte etwas komplizierter. Um sicher zu sein, kann man aus dünnem Sperrholz zunächst eine Schablone zuschneiden. Ein Fehlschnitt im dünnen Sperrholz ist deutlich billiger, als die große Multiplexplatte zu verschneiden.

Es folgte eine erste Probe im Auto. Dank zahlreicher Messungen und der Schablone passte der Boden auf Anhieb.

Fräsen der Nuten

Im Anschluss erfolgte das Fräsen der Vertiefungen (Nuten) für die Airlineschienen. Wie in der Zeichnung oben erkennbar, werden die Airlineschienen um 7mm vertieft montiert. Dieses Maß ist abhängig von den verwendeten Airlineschienen. Es sollte beachtet werden, das die Oberkante des Gummibelages geringfügig höher liegt, als die vertiefte Airlineschiene.

Die Anordnung der Schienen erfolgte nach den zu verzurrenden Packstücken und kann natürlich an die eigenen Bedürfnisse angepasst werden.

Zum Fräsen verwendete ich eine an einer Alu-Schiene geführte Oberfräse.

Einpassen der Airlineschienen

Nachdem die Nuten eingefräst wurden, konnten die Airlineschienen auf das passende Maß geschnitten und montiert werden. Die Schienen sind mindestens in jedem drittem Loch zu verschrauben. Die von mir verwendeten Schienen waren bereits werksseitig passend gebohrt und mit Senkungen versehen. Das entspricht einem Befestigungsabstand von etwa 7,5cm.

Befestigungshaken

Auf der Unterseite der Platte müssen schließlich noch die in die Sitzschienen greifenden U-Profile montiert werden. Für eine optimale Festigkeit verwendet man ein Stahl-Vierkantrohr mit 30x30mm und einer Wandstärke von 3mm. Wenn der Anwendungszweck es zulässt, kann man auch Abschnitte einer 28/30-Montageschiene verwenden. Hier ist der Vorteil, dass bereits ein Langloch vorhanden ist, welches eine gewissen Spielraum zur Justierung der Haken ermöglicht.

Wie weit man die U-Profile einschlitzt, muss man im Versuch ermitteln. Am besten nimmt man sich ein Stück Restholz und schraubt drei bis vier Profile an der richtigen Stelle an und versucht, dieses in die Sitzschienen zu schieben. Ggf. muss man etwas nacharbeiten. Wurde das Profil zu weit eingeschlitzt, wird das Profil zu locker sitzen und die gesamte Platte wird zum Klappern neigen. Hat man zu wenig eingeschlitzt, bringt man die Platte nicht an seinen richtigen Ort geschoben.

Detailzeichnung des Hakens:

Sonstiges

Im Bereich der Sitze befinden sich drei kleine Noppen zur Befestigung eines Teppichs. Da der Teppich eh entfernt werden muss, müssen auf der Unterseite der neuen Bodenplatte entsprechende Aussparungen vorgesehen werden.

Im Bereich der Sitze befinden sich drei kleine Noppen zur Befestigung eines Teppichs. Da der Teppich eh entfernt werden muss, müssen auf der Unterseite der neuen Bodenplatte entsprechende Aussparungen vorgesehen werden.

Verklebung der Gumminoppenmatte

Zum Schluss wird die Gumminoppenmatte aufgeklebt. Am einfachsten geht dies, wenn zuvor die Airlineschienen entfernt wurden. Nachdem die Matten vollständig aufgeklebt wurden, können die Matten dann mit einem Messer entlang der Nuten geschnitten werden.

Welchen Kleber kann man verwenden? Tja, ich habe mehrere ausprobiert. Zunächst einmal kommt es darauf an, um welches Material es sich bei den Gumminoppenmatten tatsächlich handelt. Erste Versuche mit Pattex classic scheiterten vollständig. Hier war ich echt verblüfft, da ich mit diesem Kleber bislang eigentlich alles miteinander verbinden konnte. Hier aber löste sich der Kleberfilm trotz korrekter Anwendung vollständig und völlig rückstandfrei vom Gummi. Nachdem ich die Matten mit Seifenwasser gereinigt hatte, war die Haftung etwas besser, aber noch immer nicht zufriedenstellend. Also Versuch Nummer 2 mit Sikaflex 252. Leider gelang auch mit diesem sonst Teufelszeug und wochenlang nicht von den Fingern abzukriegenden Kleber keine vernünftige Verklebung. Langsam wurde ich nervös, denn irgendwie mussten die Matten da drauf.

Am Ende wurde es eine Kleberkombination: die Fläche wurde mit Sikaflex 252 geklebt und die Randbereiche mit Sekundenkleber. Dieser klebt die Gummimatte sicher auf das Holz, ich brauche aber keine Unmengen an Sekundenkleber.

Nachtrag: bei der zweiten und dritten Platte habe ich nur noch Sekundenkleber mit mittlerer Viskosität verwendet. Die Verwendung von Sikaflex hat sich nicht bewährt.

Die in der Zeichnung angegebenen Maße sollten unbedingt überprüft werden, ich weiß nicht, wie hoch die Fertigungstoleranzen im Fahrzeugbau sind.

Die zweite Platte

Benötige ich mehr Platz, können zwei weitere Sitze entfernt werden und an deren Stelle kommt die zweite Platte zum Einsatz.

Die dritte Platte

Wird der komplette Laderaum benötigt, kann ich die dritte, kleine Platte auch noch einbauen.

Lückenfüller

Um die vorderen beiden Platten auch einbauen zu können, wenn die hintere Platte bereits eingebaut ist, müssen die beiden vorderen Platten am hinteren Ende 2cm kürzer ausgeführt werden. Um diese Lücke am Ende füllen zu können, habe ich noch zwei schmale Leisten zugesägt, die nach Einbau der Platten in den Spalt eingelegt werden können.

Einbau

Der Einbau der Platte erfolgt von hinten durch den Kofferraum. Hierzu ist die Platte schräg zu stellen und dann soweit nach vorne zu schieben, bis sie vollständig im Kofferraum ist. Nun wird sie so weit wie möglich nach hinten geschoben, bis sie mit den beiden vorderen Bögen an den Schiebetürrahmen anliegt. Sie muss jetzt auf den Befestigungshaken aufliegen. Dann wird die Platte langsam nach vorne geschoben. Hierbei wird sie bei korrekter Lage der Befestigungshaken schnell nach unten fallen, sodass die Befestigungshaken in die Befestigungsschienen rutschen. Jetzt fehlen noch die letzten 2,5cm, bis die Haken dann vollständig unter den Befestigungsbolzen sitzen.

Gesamtansicht

Kosten

Ich habe für den Bau der Bodenplatte Materialien bei verschiedenen Händlern eingekauft. Teilweise mehr als aktuell benötigt. Die Multiplexplatte ist aufgrund ihrer Abmessungen in der Regel nicht im Holzzuschnitt in Baumärkten zu bekommen.

| 1 Holzplatte Multiplex Birke 21mm (ganze Platte 150x300cm) | 120,- |

| 3,6m² Noppenmatte 120x300cm | 55,- |

| 12m Airlineschiene Standard (sollte 2. Wahl sein und Kratzer aufweisen, die ich jedoch nicht finden konnte) | 48,- |

| ca. 160 Senkschrauben M6x16 | 6,50 |

| ca. 160 Einschlagmuttern M6 | 6,50 |

| Fittinge bzw. Endbeschläge und Zurrgurte nach Bedarf |

Dieser Bauvorschlag stellt keine statisch oder sonst wie geprüfte Anleitung dar. Jeder Nachbau sollte hinsichtlich Belastbarkeit und Sicherheit überdacht werden.

Guten Abend,

würden Sie so eine Platte auch bauen und verkaufen?

Super!

Leider bin ich auf diese Seite zu spät gestossen.

Es ist genau die richtige Lösung für einen Wohnmobilausbau des Tourneo.

Danke Andreas!

Ich habe mir erlaubt, deinen Artikel im tourneo-forum zu verlinken.

(https://tourneo-forum.de/forum/thread/2528-abmessungen-innen-von-tourneo-custom-l1h1-ab-bj-2020/?postID=22481#post22481)

Tolle Arbeit.

Hallo,

vielen Dank.

Mit freundlichen Grüßen

Andreas Schulze

Hallo Herr Schulze,

vielen Dank für Ihre super Bauanweisung, ist genau die Idee und Lösung die ich gesucht habe.

Habe Ihre Bauanweisung zu 95% (Änderung: Überblattung mit Verschraubung zur Verbindung der beiden Platten) für einen L2 nachgebaut.

Ich benötige in einem Punkt noch Ihre Unterstützung.

Ich habe Gummimatte als Meterware gekauft, diese stinkt aber selbst nach 1 Monat lüften noch so, dass ich beim Transport permanent Kopfschmerzen im Bus bekomme. Deshalb habe ich mich entschlossen diese nicht zu verkleben und als Fehlkauf abzuschreiben. Ich wäre Ihnen dankbar, wenn Sie mir Ihre Bezugsquelle (Firma, Artikelnummer) für die Gummimatte mitteilen könnten, damit ich keinen weiteren Fehlkauf riskiere.

Beste Grüße

Mike

Hallo Herr Landgraf,

schön, dass meine Ideen Ihnen geholfen haben.

Ich hatte die Gumminoppenmatten seinerzeit bei mattenlager.de bestellt. Allerdings scheint der Shop derzeit umzubauen. Auch der Betreiber ist laut Impressum ein anderer…

Meine Matten rochen allerdings auch noch lange Zeit, insbesondere bei höheren Temperaturen. Allerdings nie so stark, dass sich Kopfschmerzen einstellten. Haben Sie irgendwie lokal einen Händler, oder in der nächsten Großstadt?

Mit freundlichen Grüßen

Andreas Schulze

Hallo Herr Schulze,

vielen Dank für Ihre Infos und geschilderten Erfahrungen.

Ich bin im Baumarkt Hornbach fündig geworden. Die Artikelnummer lautet 7696231. Der Vorteil war für mich, ich konnte die Matte vor dem Kauf „beschnüffeln“ was beim Verkaufspersonal zur Erheiterung geführt hat. Empfehlen kann ich, einige Tage mit der unverbauten Matte spazieren zu fahren. Bei der gekauften Matte hat sich keine Geruchsbelästigung und kein Kopfschmerz gezeigt.

Beim Verkleben der Matte auf die Multiplexplatte habe ich 9 verschiedene Kleber getestet. Nur 2 Produkte waren erfolgreich.

1) Gummimatten-kaufhaus.de Gummi-Klebstoff-Kartusche für Kartuschenpistole 290ml transparent

2) Hornbach Bostik SF 711 Multiklebstoff Artikelnummer 7771582 für 850 g

Verwendet habe ich den Kleber von Hornbach, ist in der Viskosität wie Ponal und lässt sich in der Fläche mit dem Zahnspachtel einfach auftragen. Der Gummi-Klebstoff ist gelartig, beim Verkleben gibt es die Schwierigkeit von Lufteinschlüssen und Beulen, zusätzlich wird eine wesentliche längere Aushärtezeit (3-4Tage) benötigt. Bei richtiger Anwendung kann man mit beiden Klebern ein gutes Ergebnis erzielen.

Herr Schulze, nochmals vielen Dank für Ihre super Idee und Bauanleitung, ohne Ihre Anleitung hätte ich immer noch Teppichboden im Bus.

Beste Grüße

Mike

Hallo Herr Landgraf,

vielen Dank für Ihre Rückmeldung. Den von Ihnen genannten Kleber werde ich dann auch mal testen. Die Gummimatten hatte ich ja auch einige Tage ausgelüftet und mit Seifenlauge gereinigt. Dies vor allem, um die Verklebung zu verbessern.

Mit freundlichen Grüßen

Andreas Schulze

Hallo Herr Landgraf,

Haben Sie eine Bemaßung für einen Toureno L2?

Haben uns einen zugelegt und würden gerne auch

eine Bodenplatte einbauen

Beste Grüße

Wolfgang

Guten Abend Herr Schulze,

echt toll besser geht nicht. Wir haben uns letzte

Woche eine neuen Tourneo L2 in Vollausstattung gekauft.

Wollen sämtliche Sitze der 1. und 2. Reihe ausbauen. Ist Ihre

Zeichnung für einen L1 oder L2? Bin handwerklich nicht so

fit und würde mir die Platte bauen lassen.

Beste Grüße Wolfgang

Hallo,

vielen Dank für das Lob.

Die Maße für die Bodenplatte beziehen sich auf einen L1 aus Baujahr 2020.

Mit freundlichen Grüßen

Andreas Schulze

Hallo Andreas,

wäre es möglich die Zeichnung auch ohne Airlineschienen zu veröffentlichen oder im Zeichenvormat? Das wäre super für eigene Skizzen

Viele Grüße

Simon

Hallo Simon,

ich habe den Plan unter Laderaumboden ohne Airlineschienen noch mal ohne die Airlineschienen abgelegt.

Mit freundlichen Grüßen

Andreas Schulze

Hallo zusammen,

der o.a . Link zur Skizze ohne Airlineschinen funktioniert nicht. Folgender Link funktioniert:

https://images.schulze-modellbau.de/2022/04/Laderaumboden-Tourneo-Custom-2020-ohne-Airlineschienen.pdf

vG,

Sacha

Hallo,

vielen Dank für den Hinweis. Ich habe den Link oben korrigiert.

Mit freundlichen Grüßen

Andreas Schulze

Hallo Herr Schulze,

vielen Dank für die wirklich tolle Idee und Anleitung!!

Gerne möchte ich das für meine L2-Variante nachbauen. Nur eine Frage stellt sich mir und ich hoffe, dass Sie mir einen kurzen Hinweis geben könnten:

Wenn Sie die Bodenplatte einlegen und dann soweit an die Stelle schieben, dass die Halteprofile der Selbstbaubodenplatte unter die Sitzbolzen schieben – wie stellen Sie sicher, dass die ganze Platte nicht während der Fahrt wieder zurückrutscht und die Halteprofile dann nicht mehr unter den Sitzbolzen liegen? Müsste man nicht irgendwie die Platte gegen verrutschen sichern?

Vielen Dank!

Beste Grüße,

Daniel Vesen

Hallo Herr Vesen,

dieser Punkt hat mir anfangs auch Sorge bereitet, aber wie sich herausstellte, unbegründet. Sie werden beim Einbau merken, dass der Boden des Autos alles andere als eben ist. Durch die Isolierung unter dem Teppich und den Teppich selber ergibt sich zwischen den großen Rahmen der Sitzbolzen eine recht unebene Fläche. Leicht mit einer Wasserwaage o.ä. zu beobachten. Testen Sie am besten mit einer Testplatte (50cm breit und 20cm tief) und einem Haken einmal aus, wie groß die Reibung zwischen Holzplatte und Teppich ist. Sind die Haken zu eng bemessen, kriegt man die Platte nicht eingeschoben. Man kann so das Einschnittmaß für jede Hakenposition gut ermitteln.

Bei mir sitzt die Platte so stramm, dass ich einen großen Schraubenzieher brauche, um sie zurückzuschieben. Zum anderen bewirkt jede Bremsung eine Bewegung nach vorne und damit im Zweifel wieder in einer sichere Lage.

Aber man kann natürlich noch zwei Holzklötze fertigen, die man vorne im Bereich des Bogens zu den Türen einlegt. Oder man bohrt noch ein Loch ins Holz vor den Sitzbolzen und steckt einen Sicherungsbolzen ein (das dann am besten auf der linken und rechten Seite).

Insgesamt sicher eine sinnvolle Ergänzung. Die von mir “Lückenfüller” genannten Leisten tragen hier auch zu einer Sicherung der beiden kleinen Platten bei.

Mit freundlichen Grüßen

Andreas Schulze

Danke für die wirklich schnelle Antwort!!

Das mit den Bolzen von oben hatte ich auch schon im Sinn.

Vielen vielen Dank!!

Sorry, noch eine Frage:

Wo haben Sie die Airlineschienen gekauft? Die sind bei Ihnen mit 48€ kalkuliert.

Ich finde überall nur ein Vielfaches von dem Preis für die Menge.

Danke!

Beste Grüße,

Daniel Vesen

Die Airlineschienen hatte ich bei lasi24-shop.de bestellt. Da es sich um B-Ware handelte, waren sie recht günstig. Im Moment scheinen sie die allerdings nicht als B-Ware vorrätig zu haben.

Mit freundlichen Grüßen

Andreas Schulze

Super, genau solch eine Inspiration habe ich gesucht. Wir müssen 2 Rollstühle (einer davon E-Rolli mit 160kg) befestigen, sowie zwei Hundeboxen. Deshalb kam ich recht schnell auf Airlineschienen, nur an der Umsetzungsideen haperte es bisher, weil ich auch nix in den original Autoboden bohren möchte. Vielen Dank dafür.

Hallo,

bei dieser Verwendungsart muss ich dringendst von dieser Variante abraten, bzw. zunächst ein Gutachten vom TÜV einholen.

Bei einer Bremsung oder gar Unfall wirkt ein Vielfaches des normalen Gewichts auf die Befestigung ein, sodass wir hier in den Bereich von Tonnen gelangen. Dafür ist diese Art der Befestigung nicht geeignet. Ggf. kann eine Variante mit Haken aus Vollmaterial, welches über beide Haken verläuft und daher mit entsprechend mehr Schrauben mit dem Holz verschraubt wird, Abhilfe bringen.

Während ich dies schreibe, kommt mir der Gedanke: der Rollstuhl ist aber unbesetzt, also leer? Dann wäre mir etwas wohler…

Mit freundlichen Grüßen

Andreas Schulze

Ja, der Rollstuhl ist leer. Transport im normalen Autositz ist der sicherste Transport.

Guten Abend Herr Schulze,

eine klasse Arbeit. Habe diese leider erst sehr spät gesehen, kann jetzt aber mal meine Messungen mit ihren Maßen vergleichen.

Vielen Dank für Ihre Mühe.

Mit freundlichen Grüßen

Jörg